新闻中心客户解决方案 |

详细信息

当前位置:

首页>

详细信息

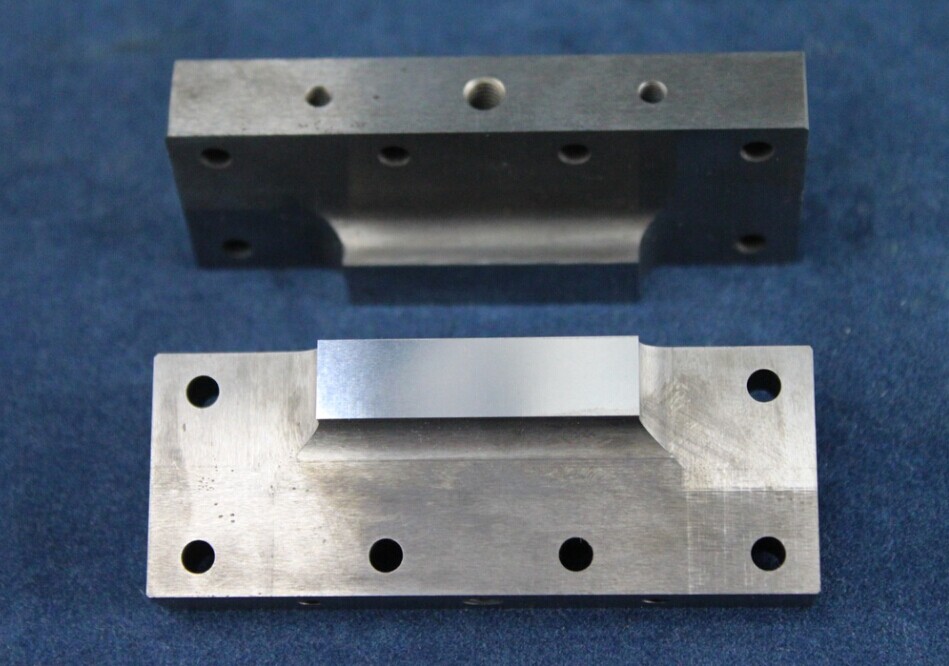

精密模具电火花精度加工

专栏:行业动态

发布日期:2016-01-03

阅读量:9686

收藏:

社会经济发展对生产效率的要求促使模具行业发展迅速,模具行业大幅度的发展,尤其是精密模具对模具精度的要求也越来越高。高附加值模具如陶瓷插芯模具、微型接插件、IC塑封模、LED模具等对精度要求也越来越高。虽然高速铣削进行模具微细加工的技术在不断进步,以硬质合金模具为主的精密模具电火花精度加工始终占加工中的主要地位。

电火花是一种加工工艺,主要是利用具有特定几何形状的放电电极(EDM 电极)在金属(导电)部件上烧灼出电极的几何形状。 电火花加工工艺常用于冲裁模和铸模的生产。CNC电火花是英文(Computer numerical control Electrical Discharge Machining) 的简写,CNC电火花就是计算机数字控制电火花,实现多轴联动加工。 CNC电火花通过电脑实现自动化控制,完成复杂的﹑精密的电火花加工。在实际加工过程,电脑依据输入之程序发出指令控制电火花,实现单轴或多轴的数控加工。  1.加工尺寸配合应严格合缝,要求可达±2–3μm; 2.仿形精度要求棱角清晰,底面拐角R值应尽可能小(一般要求R值小于0.02mm); 3.平面度由棱边部分到到中心部分的深度误差在2μm内; 4.表面质量要求型面粗糙度均匀,Ra应小于0.4μm(VDI12),或者要求镜面加工,在微观检查下表面无异常; 5.放电入口及开口角部的边缘完整,微观检查下爆边值不能大于0.015mm。 影响电火花加工精度的因素众多。在电火花加工机理中,放电过程存在放电间隙,不可避免的存在电极损耗,精加工中的排屑效果差等特点,是直接困扰着精密电火花加工精度控制的难题。实际加工中,加工精度受到多重环节的影响。只有掌握加工技术的精髓,在加工中对各环节加以严格的控制,不断积累加工经验,才能保证高的成功率。 一、精密模具电火花精度加工前提 使用机床进行加工,加工精度无法超越机床精度。对于高附加值硬质合金模具零件的电火花加工,一般放电机床难以胜任完成,选择高精密电火花加工机床是前提。 精密电火花加工机床在结构的力学性能、主轴和工作台的各种几何精度方面应满足高精度要求。 高精度光栅尺的全闭环控制方式,能获得极高的自动定位精度。 机床的脉冲电源性能决定放电加工的性能,要尺寸精、轮廓清的话就要求放电间隙很小,在小间隙加工条件下能实现稳定加工,自动监控每一个放电脉冲的状态,确保不良脉冲不产生破坏作用。 高速抬刀技术能使加工废屑和焦油有效地排出,获得稳定的放电间隙。 高性能的伺服控制系统能把加工深度误差控制在最小限度达到高精度加工。 精加工中丰富的摇动方式用来精确的补偿型面轮廓的尺寸。如清角平动、球形平动是非常重要的功能。 精加工中要使用带有斜度控制的波形来实现低电极损耗,同时要求能加工出高品位的表面。 这类高精密电火花加工机床自动化程度高、智能性突出,极大地降低加工品质对人为的依赖。 二、精密电火花加工的工艺方法 精密电火花加工采用多电极加工的工艺方法。根据加工部位在粗、半精、精加工中放电间隙不同的特点采用几个相应尺寸缩放量的电极完成一个型腔的粗、半精、精加工。 首先用粗加工电极蚀除大量金属,然后再换半精加工电极完成粗加工到精加工的过渡加工,最后用精加工电极进行终精加工。终精加工还应换用多个电极来补偿电极的损耗。一般精密加工中电极的尺寸缩放量取0.03—0.1mm/单侧,加工中采用多段加工条件用摇动的方法对侧面和底面逐段修光。 因摇动量小,还是具有很高的仿形精度,且摇动加工使放电更稳定,可获得侧面与底面更均匀的表面粗糙度,被广泛采用。精密加工中需要换用多个电极,只要保证重复的定位精度,就可以达到满意的工艺效果。 三、保证精密加工定位精度 精密电火花加工为保证极高的重复定位精度,也不降低加工效率,采用快速装夹的定位系统,如GF加工方案3R快速装夹夹具。使用这类夹具时,只要在配套前对精度作好了调试,在加工中最高重复定位精度可达±2μm,电极和工件都可以快速换装,加工前使用分中基准球工具,利用数控电火花机床的自动分中功能,完成主轴夹头与工件中心零点的定位。 加工中需取下工件进行尺寸测量然后继续加工非常方便。利用基准球分中的方法能保证高精度的重复定位,分中时基准球与工件之间的接触面积为一点,能避免因微细杂物的存在而影响定位精度。 精密加工的定位电极和工件都必需有明确的定位基准,电极取其基准的中心点,这样可将电极尺寸的误差均等分布。工件根据情况可取基准单面或者基准中心,用来碰边的基准面必须光滑平整,尤其在深度定位时尤为重要,这样才能把定位的精度误差控制在最小。 四、精密加工对电极的要求 对精密加工用的电极,必需采用精密的制造方法来保证电极的质量。电极的制造应满足高的精度要求,一般精密电极的制造由高速加工中心来完成,加工完成后应达到尽量不需人工对电极进行处理的要求,需要情况下才进行精修抛光,这样做是为了避免电极后道工序的处理影响了电极的精度,但也对制造电极的工艺水平提出了高要求。 电极的材料在精密加工中是一个关键的问题。紫铜在电加工领域里是用得最多的电极材料,能满足较高精度的加工要求,但在微细加工中,为了减少电极损耗,减少电极数量,提高加工表面质量,实现高稳定的加工,应考虑选用价格较贵的铜钨合金电极材料。 电极在用于电火花加工前应对尺寸、形状进行详细的投影测量,全面检测合格后才用来加工。 在实际生产加工中,由于电极不合格的问题造成的报废事例是很多的。因此精密加工中抓好电极的制造这一环节是十分重要的。 五、精密加工的补刀加工处理 在精密加工中,由于存在各加工环节的误差,所以临终前一般都要反复进行测量、加工以保证最终的尺寸精度。刚开始加工的尺寸尽可能取上偏差,加工尺寸宁小勿大。 在对加工尺寸进行测量后,对尺寸差别予以修正,称之为补刀加工。补刀加工是在加工面清扫干净之后没有焦油的状况下进行的,所以放电间隙比清扫前更小,能更精确的完成细微的加工。快速装夹工件重定位系统对补刀加工起到了强有力的支持作用。通过补刀加工可以进一步提高加工精度。 六、精密模具电火花精度加工工艺要求 高附加值模具加工要求整个加工流程规范化,拥有成熟的工艺技术水平。零件的各加工环节都应有明确的工艺安排和要求。每道工序严格按照工艺方法、要求进行加工,才能保证高精度零件制造的成功率。尤其是精密零件忌讳烧焊等修补处理,任何一个加工环节出现质量问题都将导致整个零件的报废。电火花加工往往是整个加工中的后道工序,严格控制加工质量尤为重要。 精密电火花加工的工艺应作一些规范: 设计部门拆分的电极应满足精密加工的要求,应特别注意对薄、细微部位的处理。 对加工的内容应制作相关的加工图,采用准确的定位方式,给出准确的加工数据。 因很多零件加工部位细微,在加工前不易掌握要加工的形状,应给加工人员提供详细的3D依据。 用来加工的零件应经过去应力、退磁、预加工等的前些工序的处理。 工件的定位基准面应采用磨床精磨、倒角处理过。 电极应有辨别方向的基准角,并且基准角与工件基准角相对应,对所有电极的深度定位基准作统一规定。 电极上均应标注电极编号、粗精标号,加工图上应给出加工的详细信息,如电极数目、电极尺寸缩放量、加工公差、表面粗糙度要求。 规范、明确的加工流程能使加工人员按部就班,减少出错率,提高加工质量。 精密模具生产制造属于高端工业装备技术要求,高附加值模具电火花加工过程中每一个加工环节都与加工精度有着密切的关系,把握好加工中的每一个细节,按照一套精密加工的专业工艺进行加工,才能达到最终的高精度要求。 本文由株洲三鑫硬质合金生产有限公司http://www.zzsxhj.com发表,如需转载请注明出处! 上一页:硬质合金铣削刀具方向选择

下一页:机械模具装配技术要求

|